金属工艺性能是塑造优质金属制品的关键所在,它涵盖了诸多方面,如铸造性能,决定了金属在液态成型时的难易程度和成品质量;锻造性能影响着金属在热态或冷态下的加工可行性与效果;焊接性能则关乎金属能否牢固连接且保持良好的性能,良好的工艺性能使金属制品在生产过程中更易成型、加工,能有效提高生产效率、降低成本,它还能确保金属制品具备良好的力学性能、耐腐蚀性等,深入了解和掌握金属工艺性能,对于金属加工行业至关重要,是打造高品质金属制品的重要基础。

金属工艺性能是指金属材料在加工过程中所表现出的各种性能,它直接影响着金属制品的质量、生产效率和成本,了解金属工艺性能的种类及其特点,对于正确选择和合理使用金属材料具有重要意义,本文将详细介绍金属工艺性能的主要内容。

铸造性能

铸造性能是指金属材料在液态下充满铸型型腔,形成形状准确、轮廓清晰的铸件的能力,它主要包括流动性、收缩性和偏析倾向等方面。

-

流动性 流动性是指液态金属在自身重力或外力作用下流动的能力,流动性好的金属能够更容易地填充铸型型腔,减少铸造缺陷的产生,影响流动性的因素主要有金属的化学成分、浇注温度和铸型的结构等,含碳量较低的铸铁流动性较好,而含碳量较高的铸铁流动性较差;浇注温度越高,流动性越好;铸型的型腔越复杂,流动性越差。

-

收缩性 收缩性是指金属在液态、凝固态和固态冷却过程中体积缩小的特性,收缩性过大可能导致铸件产生缩孔、缩松、裂纹等缺陷,为了减少收缩对铸件质量的影响,通常在铸造过程中采取一些措施,如设置冒口、冷铁等,收缩性与金属的化学成分、浇注温度和冷却速度等因素有关,含碳量较高的金属收缩率较大,而含碳量较低的金属收缩率较小;浇注温度越高,收缩率越大;冷却速度越快,收缩率越小。

-

偏析倾向 偏析倾向是指金属在凝固过程中化学成分不均匀分布的现象,偏析会导致铸件性能不均匀,影响其使用性能,偏析倾向与金属的化学成分、浇注温度和凝固方式等因素有关,某些合金在凝固过程中容易产生枝晶偏析,通过采用适当的浇注温度和凝固方式可以减轻偏析程度。

锻造性能

锻造性能是指金属材料在锻造过程中承受塑性变形的能力,它主要包括塑性、变形抗力和锻造温度范围等方面。

-

塑性 塑性是指金属材料在受力作用下产生永久变形而不破坏的能力,塑性好的金属能够更容易地进行锻造加工,获得形状复杂、尺寸精度高的锻件,影响塑性的因素主要有金属的化学成分、加工温度和变形速度等,纯金属的塑性较好,而合金的塑性较差;加工温度越高,塑性越好;变形速度越慢,塑性越好。

-

变形抗力 变形抗力是指金属在塑性变形过程中抵抗外力的能力,变形抗力过大可能导致锻造设备的负荷增加,甚至损坏设备,变形抗力与金属的化学成分、加工温度和变形速度等因素有关,合金的变形抗力比纯金属大;加工温度越高,变形抗力越小;变形速度越快,变形抗力越大。

-

锻造温度范围 锻造温度范围是指金属材料在锻造过程中能够保持良好塑性和锻造性能的温度区间,在锻造温度范围内,金属的塑性好,变形抗力小,能够获得质量较好的锻件,不同的金属材料具有不同的锻造温度范围,碳钢的锻造温度范围为800℃~1200℃,合金钢的锻造温度范围相对较窄。

焊接性能

焊接性能是指金属材料在焊接过程中形成牢固接头的能力,它主要包括焊接接头的力学性能、抗裂性能和耐蚀性能等方面。

-

焊接接头的力学性能 焊接接头的力学性能是指焊接接头在拉伸、弯曲、冲击等载荷作用下的强度、韧性和塑性等性能,焊接接头的力学性能应不低于母材的力学性能,以保证焊接结构的安全可靠,影响焊接接头力学性能的因素主要有焊接工艺、焊接材料和焊接热影响区等,合理的焊接工艺和焊接材料选择可以提高焊接接头的力学性能;焊接热影响区的组织和性能变化会对焊接接头的力学性能产生不利影响。

-

抗裂性能 抗裂性能是指焊接接头抵抗裂纹产生和扩展的能力,焊接过程中,如果焊接接头的抗裂性能不好,可能会产生裂纹,导致焊接结构失效,影响抗裂性能的因素主要有焊接材料的化学成分、焊接工艺参数和焊接结构的拘束度等,选用抗裂性能好的焊接材料、控制合适的焊接工艺参数和降低焊接结构的拘束度可以提高抗裂性能。

-

耐蚀性能 耐蚀性能是指焊接接头在腐蚀介质中抵抗腐蚀的能力,焊接过程中,如果焊接接头的耐蚀性能不好,可能会导致焊接结构在使用过程中发生腐蚀,影响其使用寿命,影响耐蚀性能的因素主要有焊接材料的化学成分、焊接工艺和焊接热影响区等,选用耐蚀性能好的焊接材料、控制合适的焊接工艺和减少焊接热影响区的影响可以提高耐蚀性能。

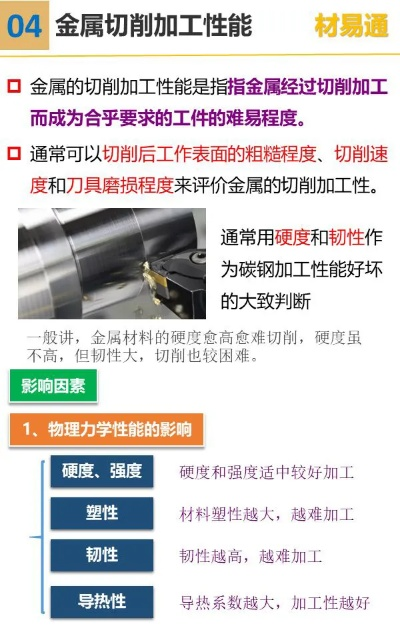

切削加工性能

切削加工性能是指金属材料在切削加工过程中表现出的难易程度,它主要包括切削力、切削热、刀具磨损和已加工表面质量等方面。

-

切削力 切削力是指切削过程中刀具与工件之间的相互作用力,切削力过大可能导致切削功率增加,影响加工效率;过大的切削力还可能使工件产生变形,影响加工精度,切削力与金属的化学成分、切削参数和刀具几何形状等因素有关,硬度较高的金属切削力较大;切削速度、进给量和切削深度等切削参数的选择会影响切削力的大小;刀具的前角、后角和刃倾角等几何形状参数也会对切削力产生影响。

-

切削热 切削热是指切削过程中由于切削功转化而产生的热量,切削热过高可能导致刀具磨损加剧,影响刀具寿命;过高的切削热还可能使工件产生热变形,影响加工精度,切削热与切削参数、刀具几何形状和工件材料的导热性能等因素有关,切削速度越高,切削热产生得越多;刀具的前角越大,切削热产生得越少;工件材料的导热性能越好,切削热传递得越快。

-

刀具磨损 刀具磨损是指在切削过程中刀具由于与工件的摩擦和切削力的作用而逐渐磨损的现象,刀具磨损会影响刀具的切削性能和使用寿命,增加加工成本,刀具磨损与切削参数、刀具材料和工件材料等因素有关,切削速度越高,刀具磨损越快;刀具材料的硬度和耐磨性越好,刀具磨损越慢;工件材料的硬度和韧性越高,刀具磨损越慢。

-

已加工表面质量 已加工表面质量是指已加工表面的粗糙度、表面层硬度和残余应力等方面,已加工表面质量直接影响到工件的装配性能、耐磨性和耐蚀性等,已加工表面质量与切削参数、刀具几何形状和切削液等因素有关,合理的切削参数和刀具几何形状选择可以提高已加工表面质量;切削液的润滑和冷却作用可以减少刀具磨损,提高已加工表面质量。

热处理性能

热处理性能是指金属材料在热处理过程中所表现出的各种性能,如硬度、强度、韧性、耐磨性和耐蚀性等,热处理性能与金属的化学成分、组织结构和热处理工艺等因素有关,通过合理的热处理工艺可以改善金属材料的性能,满足不同的使用要求。

-

硬度 硬度是衡量金属材料抵抗局部变形能力的指标,硬度的高低直接影响到金属材料的耐磨性、切削加工性能和热处理性能等,常用的硬度测试方法有布氏硬度、洛氏硬度和维氏硬度等,不同的硬度测试方法适用于不同的金属材料和硬度范围。

-

强度 强度是衡量金属材料抵抗外力破坏能力的指标,强度包括屈服强度和抗拉强度等,屈服强度是指金属材料在受力过程中开始产生塑性变形的应力;抗拉强度是指金属材料在拉伸试验中所能承受的最大应力,强度的高低直接影响到金属材料的承载能力和安全性。

-

韧性 韧性是衡量金属材料在断裂前吸收塑性变形功的能力,韧性包括冲击韧性和断裂韧性等,冲击韧性是指金属材料在冲击载荷作用下抵抗断裂的能力;断裂韧性是指金属材料在裂纹扩展过程中抵抗断裂的能力,韧性的高低直接影响到金属材料的抗冲击性能和断裂性能。

-

耐磨性 耐磨性是衡量金属材料抵抗磨损的能力,耐磨性与金属材料的化学成分、组织结构和表面硬度等因素有关,通过合理的热处理工艺可以提高金属材料的耐磨性,延长其使用寿命。

-

耐蚀性 耐蚀性是衡量金属材料在腐蚀介质中抵抗腐蚀的能力,耐蚀性与金属材料的化学成分、组织结构和表面状态等因素有关,通过合理的热处理工艺和表面处理方法可以提高金属材料的耐蚀性,延长其使用寿命。

金属工艺性能是衡量金属材料在加工过程中表现出的各种性能的指标,它直接影响着金属制品的质量、生产效率和成本,了解金属工艺性能的种类及其特点,对于正确选择和合理使用金属材料具有重要意义,在实际生产中,应根据金属制品的使用要求和加工工艺特点,综合考虑金属材料的各项工艺性能,选择合适的金属材料,以获得高质量的金属制品。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

还没有评论,来说两句吧...