,管道耐磨陶瓷内衬是工业耐磨领域的一项革命性材料,以其卓越的硬度和极强的耐磨性著称,它通过先进工艺将高纯度氧化铝陶瓷片牢固地内衬于管道内部,能有效抵御高速物料流对管壁的剧烈冲刷、撞击和磨损,其使用寿命远超传统金属管道数十倍,大幅降低了因频繁停机更换带来的维护成本和生产力损失,该材料已广泛应用于电力、冶金、矿山、水泥等重工业领域,显著提升物料输送系统的可靠性、安全性和运营效率,是实现节能降耗和生产现代化的关键材料。

在现代工业生产中,管道系统是输送物料的关键基础设施,广泛应用于矿山、电力、冶金、化工和水泥等行业,管道在输送磨蚀性物料(如矿粉、煤粉、灰渣等)时,长期面临严重的磨损问题,导致设备寿命缩短、维护成本增加甚至生产中断,为了解决这一难题,管道耐磨陶瓷内衬技术应运而生,成为工业耐磨领域的革命性材料,本文将深入探讨管道耐磨陶瓷内衬的原理、优势、应用场景及未来发展趋势。

管道耐磨陶瓷内衬的原理与结构

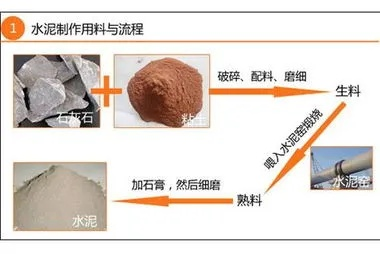

管道耐磨陶瓷内衬是一种将高硬度、高耐磨的陶瓷材料(如氧化铝、碳化硅或氧化锆)通过特殊工艺粘贴或镶嵌在管道内壁的复合材料,其核心原理是利用陶瓷的极高硬度(通常达到莫氏硬度9级,仅次于金刚石)来抵抗物料的磨蚀,常见的结构形式包括粘贴式、镶嵌式和一体成型式,粘贴式内衬采用高强度环氧树脂或无机胶粘剂将陶瓷片固定在管道内壁;镶嵌式则通过机械方式将陶瓷模块嵌入金属管道中,形成牢固的结合;一体成型式是在制造过程中直接将陶瓷材料与金属基体复合,形成整体结构,这种设计不仅保证了耐磨性,还兼顾了管道的机械强度和抗冲击能力。

管道耐磨陶瓷内衬的优势

管道耐磨陶瓷内衬的优势显著,主要体现在以下几个方面:

- 卓越的耐磨性能:陶瓷内衬的耐磨性比普通钢管高10-20倍,能有效延长管道使用寿命,减少更换频率,在输送矿粉的管道中,普通钢管的寿命可能仅为6个月,而陶瓷内衬管道可使用5年以上。

- 经济效益突出:尽管初始投资较高,但长期来看,陶瓷内衬管道大幅降低了维护成本和停机损失,统计数据显示,在电力行业的输灰系统中,采用陶瓷内衬后,维护费用可降低50%以上。

- 轻量化与易安装:陶瓷内衬管道重量较轻,便于运输和安装,同时其光滑表面减少了流体阻力,有助于降低能耗。

- 耐腐蚀与高温适应性:陶瓷材料具有良好的化学稳定性,耐酸碱腐蚀,且能在高温(最高可达1000°C)环境下工作,适用于恶劣工况。

- 环保与安全:陶瓷内衬无毒无害,符合环保要求,且其高硬度能防止管道破裂导致的泄漏事故,提升生产安全性。

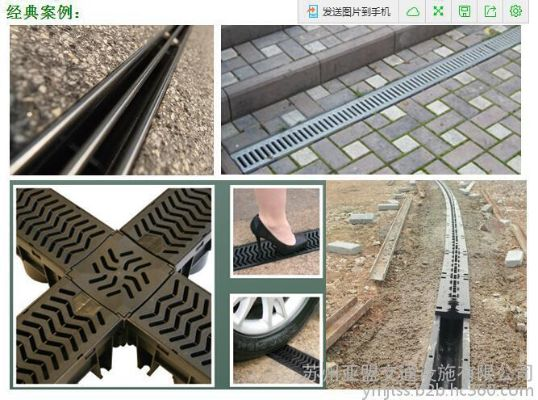

应用场景与案例分析

管道耐磨陶瓷内衬已广泛应用于多个工业领域:

- 矿山行业:在矿石输送管道中,陶瓷内衬有效抵抗了尖锐矿物的磨损,某大型铜矿采用陶瓷内衬管道后,管道寿命从1年延长至8年,年维护成本减少200万元。

- 电力行业:燃煤电厂的输灰系统常面临灰渣磨蚀,陶瓷内衬管道解决了这一痛点,国内某电厂在改造后,管道磨损率下降90%,年节省电耗约15%。

- 冶金与化工行业:在高炉喷煤、水泥生料输送等场景中,陶瓷内衬管道耐高温、耐腐蚀的特性发挥了关键作用,一家钢铁企业使用陶瓷内衬管道后,生产效率提升20%,且避免了因管道更换导致的停产损失。 这些案例证明,陶瓷内衬技术不仅提升了设备可靠性,还推动了工业生产的智能化和可持续发展。

未来发展趋势

随着工业4.0和智能制造的推进,管道耐磨陶瓷内衬技术正朝着高性能、智能化和绿色化方向发展:

- 材料创新:纳米陶瓷、复合陶瓷等新材料的研发将进一步提升耐磨性和韧性,适应更极端的工况。

- 智能集成:未来陶瓷内衬管道可能嵌入传感器,实时监测磨损状态,实现预测性维护,减少意外停机。

- 绿色制造:环保型粘合剂和低能耗生产工艺将成为重点,降低碳足迹,符合全球可持续发展目标。 预计到2030年,全球耐磨陶瓷内衬市场规模将突破50亿美元,中国作为工业大国,将在这一领域发挥引领作用。

管道耐磨陶瓷内衬技术通过材料科学与工程实践的完美结合,解决了工业磨损的长期难题,为各行各业带来了经济效益和安全保障,随着技术不断创新,它将继续助力工业设备向高效、长寿和智能化迈进,成为现代工业不可或缺的“铠甲”,企业应积极采纳这一技术,以提升竞争力,实现可持续发展。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

还没有评论,来说两句吧...