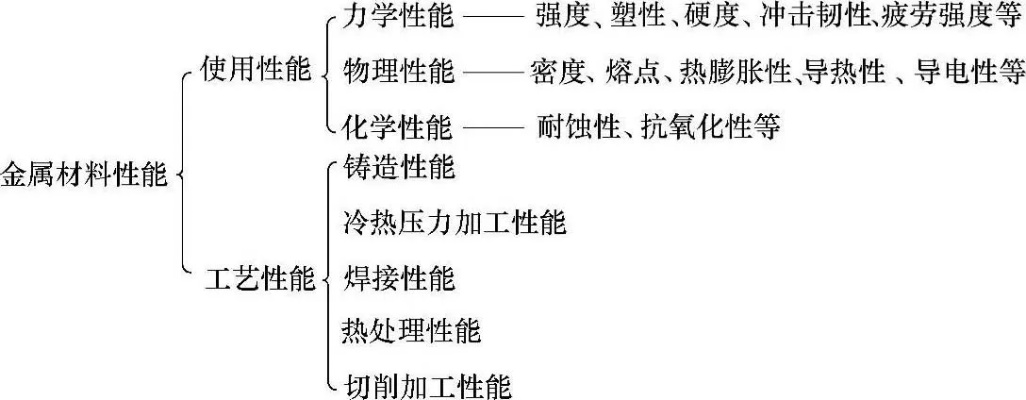

金属材料的工艺性能是指金属材料在各种加工过程中所表现出的适应能力,它包括铸造性能,如流动性、收缩性等,影响铸件的质量和尺寸精度;锻造性能,涉及金属的可锻性和变形抗力,决定了能否顺利进行锻造加工;焊接性能,包括焊接接头的强度、韧性等,对焊接质量至关重要;切削加工性能,反映金属在切削过程中的难易程度和加工表面质量;热处理性能,如淬透性、回火稳定性等,直接关系到金属材料经过热处理后的性能改善程度,了解和掌握金属材料的工艺性能,对于合理选择材料、制定加工工艺以及保证产品质量都具有重要意义。

解析金属材料的工艺性能 本文详细阐述了金属材料的工艺性能,包括铸造性能、锻造性能、焊接性能、切削加工性能、热处理性能等方面,通过对这些工艺性能的深入探讨,旨在帮助读者更好地理解金属材料在不同加工工艺过程中的表现和特点,以便在实际应用中根据具体需求合理选择和使用金属材料。

金属材料在现代工业中占据着至关重要的地位,广泛应用于机械制造、汽车、航空航天、建筑等众多领域,而金属材料的工艺性能则直接影响着其加工制造的可行性、产品质量以及生产效率,了解和掌握金属材料的工艺性能对于优化加工工艺、提高产品质量、降低生产成本等具有重要意义。

金属材料的工艺性能

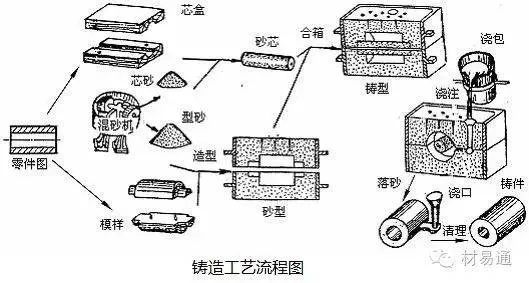

(一)铸造性能

- 流动性

流动性是指液态金属充满铸型型腔,获得形状完整、轮廓清晰的铸件的能力,流动性好的金属材料,在铸造过程中能够顺利地填充复杂的型腔,减少铸造缺陷的产生,影响金属流动性的因素主要有化学成分、浇注温度、铸型性质等,灰铸铁的流动性较好,而铸钢的流动性相对较差,浇注温度越高,金属的流动性越好,但过高的浇注温度会导致金属氧化严重、缩孔缩松倾向增大等问题。

- 收缩性

金属在液态、凝固态和固态冷却过程中,其体积和尺寸会发生收缩,这种现象称为收缩性,收缩性是铸造过程中必须考虑的重要因素,若收缩得不到充分补偿,会导致铸件产生缩孔、缩松、裂纹等缺陷,金属的收缩分为液态收缩、凝固收缩和固态收缩三个阶段,液态收缩和凝固收缩是铸件产生缩孔和缩松的主要原因,不同的金属材料收缩率不同,铝合金的收缩率相对较大,而锡青铜的收缩率较小。

- 吸气性

液态金属在浇注和凝固过程中会吸收气体,导致铸件产生气孔等缺陷,金属材料的吸气性与金属的化学成分、浇注系统的设计以及铸型的透气性等因素有关,一些易氧化的金属,如铝合金,在铸造过程中需要采取有效的脱氧和除气措施,以降低其吸气性。

- 偏析

偏析是指合金中化学成分不均匀的现象,在铸造过程中,由于液态金属的凝固顺序不同,会导致合金中某些元素在某些部位富集,而在其他部位贫化,偏析会影响铸件的性能,特别是对一些对化学成分要求严格的铸件,如航空发动机叶片等,偏析问题必须得到严格控制。

(二)锻造性能

- 塑性

塑性是指金属材料在受外力作用下产生永久变形而不破坏的能力,塑性好的金属材料便于进行锻造加工,可以通过锻造获得良好的组织结构和力学性能,金属的塑性与化学成分、加工温度、变形速度等因素有关,低碳钢的塑性较好,而高碳钢的塑性相对较差,在锻造过程中,选择合适的加工温度可以提高金属的塑性,降低变形抗力。

- 变形抗力

变形抗力是指金属材料在锻造过程中抵抗变形的能力,变形抗力大的金属材料,需要施加较大的外力才能使其变形,这会增加锻造设备的负荷,降低生产效率,金属的变形抗力与化学成分、组织结构、加工温度等因素有关,合金元素的加入会提高金属的变形抗力,而通过适当的热处理可以改善金属的组织结构,降低变形抗力。

- 锻造温度范围

每种金属材料都有其适宜的锻造温度范围,在此温度范围内,金属的塑性较好,变形抗力较小,容易获得良好的锻造质量,锻造温度过高,会导致金属晶粒粗大,降低力学性能;锻造温度过低,金属的塑性变差,容易产生裂纹等缺陷,低碳钢的锻造温度范围一般在1050℃-800℃之间。

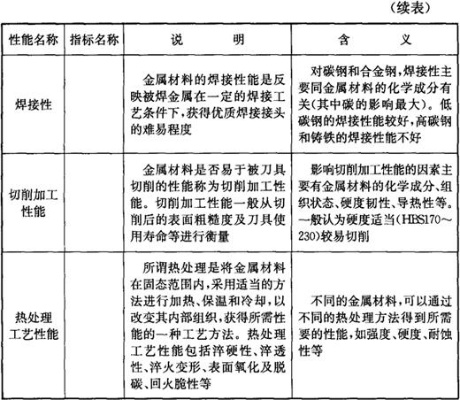

(三)焊接性能

- 焊接性

焊接性是指金属材料在一定的焊接工艺条件下,获得优质焊接接头的难易程度,焊接性好的金属材料,在焊接过程中能够形成良好的焊缝,焊接接头的力学性能能够满足设计要求,影响金属焊接性的因素主要有化学成分、金属的组织结构、焊接工艺等,低碳钢的焊接性较好,而高碳钢和不锈钢的焊接性相对较差。

- 焊接裂纹倾向

焊接裂纹是焊接过程中最常见的缺陷之一,它会严重影响焊接接头的质量和性能,金属材料的焊接裂纹倾向与化学成分、焊接工艺参数、焊接热循环等因素有关,一些合金元素,如硫、磷等,会增加金属的焊接裂纹倾向,在焊接过程中,通过合理选择焊接工艺参数、控制焊接热输入等措施,可以降低焊接裂纹的产生。

- 焊接接头的力学性能

焊接接头的力学性能包括强度、韧性、塑性等方面,焊接接头的力学性能不仅取决于母材的性能,还与焊接工艺、焊接缺陷等因素有关,为了保证焊接接头的力学性能,需要采取合理的焊接工艺,如选择合适的焊接方法、焊接材料、焊接参数等,同时要严格控制焊接质量,减少焊接缺陷的产生。

(四)切削加工性能

- 硬度

硬度是衡量金属材料切削加工性能的重要指标之一,硬度适中的金属材料便于切削加工,切削力较小,刀具磨损较慢,硬度在170-230HBW之间的金属材料切削加工性能较好,对于硬度过高的金属材料,如淬火钢,切削加工难度较大,需要采用硬质合金刀具等特殊刀具材料,并采用合理的切削参数。

- 韧性

韧性好的金属材料在切削过程中不容易产生崩刃和断裂,但韧性过好也会导致切削力增大,降低切削效率,金属的韧性与化学成分、组织结构等因素有关,高锰钢的韧性较好,但切削加工性能较差,在切削加工过程中,可以通过适当的热处理来调整金属的组织结构,改善其切削加工性能。

- 切削力

切削力是切削过程中刀具与工件之间的相互作用力,它直接影响切削效率、刀具寿命和加工精度,切削力的大小与金属材料的硬度、韧性、切削参数等因素有关,对于切削力较大的金属材料,需要选择合适的刀具几何形状和切削参数,以降低切削力,提高切削效率。

- 刀具磨损

刀具磨损是切削加工过程中不可避免的现象,它会影响刀具的使用寿命和加工质量,金属材料的化学成分、组织结构、切削参数等因素都会影响刀具磨损,一些含硬质点的金属材料,如铸铁,会加快刀具的磨损速度,为了降低刀具磨损,需要选择合适的刀具材料和切削参数,并采取有效的刀具涂层等技术。

(五)热处理性能

- 淬透性

淬透性是指钢在淬火时获得马氏体组织的能力,淬透性好的钢,在淬火后能够获得均匀的马氏体组织,从而提高钢的力学性能,影响钢淬透性的主要因素是化学成分,特别是合金元素的种类和含量,含碳量较高的钢淬透性较好,而合金元素中,铬、镍、钼等元素能够提高钢的淬透性。

- 回火稳定性

回火稳定性是指钢在回火过程中抵抗硬度下降的能力,回火稳定性好的钢,在回火后能够保持较高的硬度和强度,同时降低内应力,改善韧性,回火稳定性与钢的化学成分、回火温度等因素有关,合金元素的加入可以提高钢的回火稳定性。

- 氧化脱碳倾向

金属材料在加热和冷却过程中,会与周围的气体发生化学反应,导致表面氧化脱碳,氧化脱碳会影响金属材料的表面质量和性能,特别是对于一些对表面质量要求较高的零件,如齿轮、轴类等,氧化脱碳问题必须得到严格控制,金属材料的氧化脱碳倾向与加热温度、加热时间、炉内气氛等因素有关,在热处理过程中,可以采取有效的防护措施,如使用保护气氛、涂覆防护涂层等,来降低金属材料的氧化脱碳倾向。

金属材料的工艺性能是其在加工制造过程中表现出的一系列特性,包括铸造性能、锻造性能、焊接性能、切削加工性能和热处理性能等,不同的工艺性能对金属材料的加工工艺和产品质量有着重要的影响,在实际应用中,需要根据具体的加工工艺要求和产品性能要求,综合考虑金属材料的工艺性能,选择合适的金属材料和加工工艺,以确保产品的质量和生产效率,随着科学技术的不断发展,对金属材料工艺性能的研究也在不断深入,新的材料和加工工艺不断涌现,这为金属材料的应用和发展提供了更广阔的空间。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

还没有评论,来说两句吧...