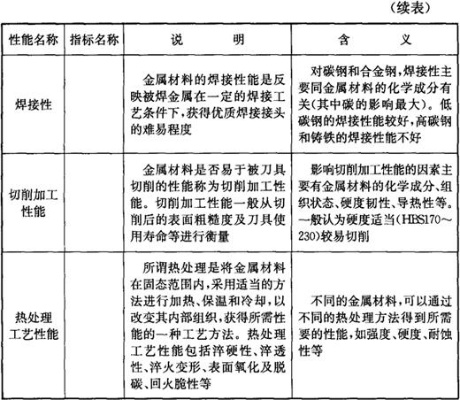

本文深入探讨了金属材料工艺性能的多维度世界,首先阐述了金属材料工艺性能的重要性,它直接影响着金属制品的加工质量和生产效率,接着从多个维度进行分析,包括铸造性能,如流动性、收缩性等对铸件质量的影响;锻造性能,涉及金属在锻造过程中的变形能力和适应性;焊接性能,关乎焊接接头的质量和可靠性等,还探讨了金属材料的切削加工性能以及热处理对其工艺性能的改善作用,通过对这些维度的研究,全面揭示了金属材料工艺性能的复杂性和多样性,为金属材料的合理选择、加工工艺的优化以及产品质量的提升提供了理论依据和实践指导。

金属材料在现代工业中扮演着至关重要的角色,从航空航天领域的高性能零部件到日常生活中的各种金属制品,其广泛应用无不依赖于金属材料卓越的性能,而金属材料的工艺性能则是衡量其能否顺利进行各种加工制造过程的关键因素,深入了解金属材料的工艺性能包括哪些方面,对于优化金属材料的加工工艺、提高产品质量和生产效率具有重要意义,本文将详细探讨金属材料工艺性能的各个方面。

金属材料工艺性能的主要方面

(一)铸造性能

- 流动性 流动性是指液态金属在自身重力或外力作用下充满铸型型腔的能力,它是衡量金属材料铸造性能的重要指标之一,流动性好的金属材料能够更容易地填充复杂形状的型腔,减少铸造缺陷的产生,不同的金属材料流动性差异较大,铸铁的流动性较好,而铸钢的流动性相对较差,影响金属材料流动性的因素主要包括化学成分、浇注温度和铸型条件等。

- 收缩性 收缩性是指金属材料在液态、凝固态和固态冷却过程中体积发生变化的特性,金属材料的收缩分为液态收缩、凝固收缩和固态收缩三个阶段,如果金属材料的收缩得不到充分补偿,在铸件中会产生缩孔、缩松等缺陷,影响铸件的质量,为了减少收缩缺陷,在铸造工艺设计中需要合理控制浇注温度、凝固顺序和冒口尺寸等参数。

- 吸气性 吸气性是指金属在熔炼和浇注过程中吸收气体的能力,金属中的气体含量过高会降低金属的力学性能和耐蚀性,还可能导致铸件产生气孔等缺陷,在铸造过程中需要采取有效的措施防止金属吸气,如对金属进行精炼处理、控制熔炼温度和时间、采用合适的熔炼设备和浇注系统等。

(二)锻造性能

- 塑性 塑性是指金属材料在外力作用下产生永久变形而不破坏的能力,具有良好塑性的金属材料能够通过锻造等加工方法获得所需的形状和尺寸精度,金属的塑性与其化学成分、晶体结构、加工温度等因素密切相关,低碳钢的塑性较好,而高碳钢的塑性相对较差,在锻造过程中,通过合理控制锻造温度和变形程度等参数,可以充分发挥金属的塑性,提高锻造质量。

- 变形抗力 变形抗力是指金属材料抵抗变形的能力,变形抗力大的金属材料在锻造过程中需要施加较大的外力才能使其变形,这不仅增加了锻造设备的负荷,还可能导致金属表面出现裂纹等缺陷,在选择锻造工艺和设备时,需要考虑金属材料的变形抗力,通过适当的热处理可以降低金属材料的变形抗力,提高锻造性能。

- 可锻性 可锻性是衡量金属材料锻造难易程度的综合指标,它综合考虑了金属的塑性和变形抗力,可锻性好的金属材料能够在较小的变形程度下获得良好的锻造效果,而可锻性差的金属材料则需要较大的变形程度才能达到要求,金属材料的可锻性与化学成分、加工温度、变形速度等因素有关,铝合金的可锻性较好,而钛合金的可锻性较差。

(三)焊接性能

- 焊接接头的力学性能 焊接接头的力学性能是衡量焊接质量的关键指标之一,焊接接头的力学性能包括强度、塑性、韧性等方面,良好的焊接性能应确保焊接接头的力学性能不低于母材的力学性能,并且具有良好的均匀性和稳定性,焊接过程中的热影响区是影响焊接接头力学性能的重要因素,需要采取适当的焊接工艺措施来减少热影响区的影响,提高焊接接头的质量。

- 焊接裂纹敏感性 焊接裂纹敏感性是指金属材料在焊接过程中产生焊接裂纹的倾向,焊接裂纹是焊接接头中最常见的缺陷之一,它不仅会降低焊接接头的强度和密封性,还可能导致焊接结构的失效,影响焊接裂纹敏感性的因素主要包括化学成分、焊接工艺参数、焊接接头的拘束度等,通过合理选择焊接材料、优化焊接工艺参数和采取适当的焊接工艺措施,可以降低焊接裂纹敏感性,提高焊接质量。

- 焊接变形 焊接变形是指焊接过程中或焊接后焊接接头产生的尺寸和形状变化,焊接变形会影响焊接结构的精度和装配质量,还可能导致焊接结构产生应力集中,为了控制焊接变形,需要在焊接工艺设计中采取合理的焊接顺序、焊接方法和焊接参数,以及采用适当的焊接工装夹具等措施。

(四)切削加工性能

- 切削力 切削力是指切削过程中刀具与工件之间的相互作用力,切削力的大小直接影响切削功率的消耗、刀具的磨损和切削加工的精度,切削力与工件材料的硬度、强度、韧性等力学性能以及切削参数(如切削速度、进给量、切削深度等)有关,在切削加工过程中,通过合理选择切削参数和刀具材料,可以降低切削力,提高切削加工效率和质量。

- 切削温度 切削温度是指切削过程中刀具与工件接触区域的温度,切削温度过高会导致刀具磨损加剧、工件材料性能下降,甚至产生切削裂纹等缺陷,切削温度与切削力、切削速度、进给量、刀具几何形状等因素有关,在切削加工过程中,通过合理选择切削参数、采用有效的冷却润滑措施和优化刀具几何形状等方法,可以降低切削温度,提高切削加工质量和刀具寿命。

- 刀具磨损 刀具磨损是指刀具在切削过程中由于切削力、切削热等因素的作用而逐渐失去切削能力的现象,刀具磨损会影响切削加工的精度和表面质量,还会增加刀具的更换频率和生产成本,刀具磨损与工件材料的硬度、强度、韧性等力学性能、切削参数、刀具材料和刀具几何形状等因素有关,在切削加工过程中,通过合理选择刀具材料、优化刀具几何形状、采用有效的冷却润滑措施和合理控制切削参数等方法,可以减缓刀具磨损,提高切削加工效率和质量。

- 已加工表面质量 已加工表面质量是指切削加工后工件表面的粗糙度、微观几何形状误差和残余应力等方面的质量指标,良好的已加工表面质量对于提高工件的装配性能、耐磨性和耐腐蚀性等具有重要意义,已加工表面质量与切削参数、刀具材料和几何形状、工件材料的力学性能等因素有关,在切削加工过程中,通过合理选择切削参数、优化刀具几何形状、采用有效的冷却润滑措施和合理控制切削力等方法,可以提高已加工表面质量。

(五)热处理性能

- 淬透性 淬透性是指钢在淬火时获得淬硬层深度的能力,淬透性好的钢在淬火后能够获得较深的淬硬层,从而提高钢的力学性能和耐磨性,淬透性与钢的化学成分、奥氏体晶粒大小、合金元素的种类和含量等因素有关,在热处理过程中,通过合理选择钢的化学成分和淬火工艺参数,可以提高钢的淬透性。

- 回火稳定性 回火稳定性是指钢在回火过程中抵抗软化的能力,回火稳定性好的钢在回火后能够保持较高的硬度和强度,同时降低内应力和脆性,回火稳定性与钢的化学成分、奥氏体晶粒大小、合金元素的种类和含量等因素有关,在热处理过程中,通过合理选择钢的化学成分和回火工艺参数,可以提高钢的回火稳定性。

- 变形和开裂倾向 在热处理过程中,金属材料可能会产生变形和开裂等缺陷,变形会影响零件的尺寸精度和形状精度,开裂则会导致零件报废,变形和开裂倾向与金属材料的化学成分、原始组织、热处理工艺参数等因素有关,在热处理过程中,通过合理选择热处理工艺参数、控制加热和冷却速度、采用适当的热处理设备和工装夹具等方法,可以减少变形和开裂倾向,提高热处理质量。

金属材料工艺性能的影响因素

(一)化学成分 金属材料的化学成分对其工艺性能有着重要的影响,不同的化学成分会导致金属材料的晶体结构、晶格常数、原子间结合力等发生变化,从而影响金属材料的力学性能、物理性能和化学性能,碳含量的增加会提高钢的硬度和强度,但同时会降低钢的塑性和韧性;合金元素的加入可以改善金属材料的耐蚀性、耐热性和耐磨性等性能,但也可能会影响金属材料的工艺性能。

(二)组织结构 金属材料的组织结构包括晶粒大小、晶界形态、相组成等方面,组织结构对金属材料的工艺性能有着重要的影响,细小的晶粒可以提高金属材料的强度和韧性,改善金属材料的塑性和变形抗力;晶界是金属材料中的薄弱环节,晶界的形态和数量会影响金属材料的力学性能和耐蚀性;相组成的不同会导致金属材料的性能差异较大,铁素体和珠光体的力学性能不同,奥氏体和马氏体的耐蚀性不同。

(三)加工工艺 金属材料的加工工艺包括铸造、锻造、焊接、切削加工、热处理等方面,不同的加工工艺会对金属材料的组织结构和性能产生不同的影响,铸造过程中的凝固方式、冷却速度等会影响金属材料的晶粒大小和相组成;锻造过程中的变形程度、变形速度等会影响金属材料的晶粒细化和织构形成;焊接过程中的焊接方法、焊接工艺参数等会影响焊接接头的组织和性能;切削加工过程中的切削参数、刀具几何形状等会影响已加工表面质量和刀具磨损;热处理过程中的加热速度、保温时间、冷却速度等会影响金属材料的组织结构和性能。

(四)环境因素 金属材料的工艺性能还会受到环境因素的影响,温度、湿度、压力、腐蚀介质等环境因素会影响金属材料的力学性能、物理性能和化学性能,在高温环境下,金属材料的强度和硬度会降低,塑性和韧性会增加;在潮湿环境下,金属材料容易发生腐蚀;在高压环境下,金属材料的变形抗力会增加,在金属材料的加工和使用过程中,需要考虑环境因素对金属材料工艺性能的影响,采取相应的防护措施,以保证金属材料的性能和使用寿命。

金属材料工艺性能的测试方法

(一)铸造性能测试方法

- 流动性测试 流动性测试是通过测量液态金属在特定条件下充满铸型型腔的能力来评估金属材料的流动性,常用的流动性测试方法有浇注流动性试验、螺旋流动性试验等。

- 收缩性测试 收缩性测试是通过测量金属材料在液态、凝固态和固态冷却过程中体积的变化来评估金属材料的收缩性,常用的收缩性测试方法有热分析法、体胀法等。

- 吸气性测试 吸气性测试是通过测量金属材料在熔炼和浇注过程中吸收气体的量来评估金属材料的吸气性,常用的吸气性测试方法有真空加热法、惰性气体保护法等。

(二)锻造性能测试方法

- 塑性测试 塑性测试是通过测量金属材料在单向拉伸、压缩、弯曲等试验条件下的变形能力来评估金属材料的塑性,常用的塑性测试方法有拉伸试验、压缩试验、弯曲试验等。

- 变形抗力测试 变形抗力测试是通过测量金属材料在单向拉伸、压缩、扭转等试验条件下抵抗变形的能力来评估金属材料的变形抗力,常用的变形抗力测试方法有拉伸试验、压缩试验、扭转试验等。

- 可锻性测试 可锻性测试是通过测量金属材料在锻造过程中的变形程度和锻造性能来评估金属材料的可锻性,常用的可锻性测试方法有锻造比试验、镦粗试验等。

(三)焊接性能测试方法

- 焊接接头力学性能测试 焊接接头力学性能测试是通过测量焊接接头在拉伸、弯曲、冲击等试验条件下的力学性能来评估焊接接头的质量,常用的焊接接头力学性能测试方法有拉伸试验、弯曲试验、冲击试验等。

- 焊接裂纹敏感性测试 焊接裂纹敏感性测试是通过测量金属材料在焊接过程中产生焊接裂纹的倾向来评估金属材料的焊接裂纹敏感性,常用的焊接裂纹敏感性测试方法有斜Y形坡口焊接裂纹试验、插销试验等。

- 焊接变形测试 焊接变形测试是通过测量焊接过程中或焊接后焊接接头的尺寸和形状变化来评估焊接变形的程度,常用的焊接变形测试方法有直尺测量法、三坐标测量法等。

(四)切削加工性能测试方法

- 切削力测试 切削力测试是通过测量切削过程中刀具与工件之间的相互作用力来评估切削力的大小,常用的切削力测试方法有测力仪法、电阻应变片法等。

- 切削温度测试 切削温度测试是通过测量切削过程中刀具与工件接触区域的温度来评估切削温度的高低,常用的切削温度测试方法有热电偶法、红外测温法等。

- 刀具磨损测试 刀具磨损测试是通过测量刀具在切削过程中由于切削力、切削热等因素的作用而逐渐失去切削能力的程度来评估刀具磨损的情况,常用的刀具磨损测试方法有称重法、显微镜观察法等。

- 已加工表面质量测试 已加工表面质量测试是通过测量切削加工后工件表面的粗糙度、微观几何形状误差和残余应力等方面的质量指标来评估已加工表面质量的好坏,常用的已加工表面质量测试方法有粗糙度测量仪法、微观形貌观察法、X射线衍射法等。

(五)热处理性能测试方法

- 淬透性测试 淬透性测试是通过测量钢在淬火时获得淬硬层深度的能力来评估钢的淬透性,常用的淬透性测试方法有端淬试验法、临界直径法等。

- 回火稳定性测试 回火稳定性测试是通过测量钢在回火过程中抵抗软化的能力来评估钢的回火稳定性,常用的回火稳定性测试方法有硬度法、拉伸试验法等。

- 变形和开裂倾向测试 变形和开裂倾向测试是通过测量金属材料在热处理过程中产生变形和开裂的程度来评估金属材料的变形和开裂倾向,常用的变形和开裂倾向测试方法有硬度法、金相显微镜观察法等。

金属材料的工艺性能是衡量其能否顺利进行各种加工制造过程的关键因素,金属材料的工艺性能包括铸造性能、锻造性能、焊接性能、切削加工性能和热处理性能等方面,这些工艺性能相互影响,共同决定了金属材料的加工质量和使用性能,在金属材料的加工和使用过程中,需要综合考虑金属材料的化学成分、组织结构、加工工艺和环境因素等对工艺性能的影响,采取相应的措施来优化工艺性能,提高产品质量和生产效率,通过合理的测试方法对金属材料的工艺性能进行评估和监测,也有助于及时发现问题并采取改进措施,进一步提高金属材料的工艺性能和使用价值,随着现代工业的不断发展,对金属材料工艺性能的要求也越来越高,深入研究金属材料工艺性能的各个方面,不断探索新的工艺和技术,对于推动金属材料科学的发展和提高金属材料的应用水平具有重要意义。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

还没有评论,来说两句吧...