,耐高温混凝土是构筑工业熔炉、冶金窑炉等高温设备的核心基础材料,其性能直接决定了炉体的使用寿命与安全,其配合比设计是筑造工业基石的**关键技术**,核心在于科学选用耐高温的骨料(如矾土、废耐火砖)、掺入超细粉(如硅灰、粉煤灰)以优化基质结构,并精准调配低钙铝酸盐水泥等胶凝材料及外加剂的比例,通过精心设计的配合比,混凝土方能获得优异的热稳定性、高温强度及体积稳定性,从而成功**应用于**水泥回转窑、钢铁冶炼高炉及垃圾焚烧炉等极端高温环境,为现代工业的安全生产与高效运行提供坚实保障。

在现代化工业的脊梁——冶金、建材、电力、化工等领域,高温窑炉、烟囱、熔炼炉等设施是不可或缺的核心装备,这些设施长期处于数百度乃至上千度的极端热环境中,普通混凝土在此条件下会因水分急剧汽化、骨料分解、水泥石结构破坏而迅速崩溃,一种特殊的工程材料——耐高温混凝土(又称耐火混凝土)便成为了守护工业生产的“耐火铠甲”,而这件“铠甲”的性能优劣,其核心奥秘正源于它的配合比设计,这是一项融合了材料科学、热工学和结构力学的精密艺术。

理解耐高温混凝土的“耐热”本质

耐高温混凝土并非单纯地“不怕火”,而是指能在长期高温作用下,仍能保持其必要的物理力学性能和结构稳定性的特种混凝土,其耐热机理主要基于以下几点:

- 低结晶水与高温稳定性:所用胶凝材料(如铝酸盐水泥、纯铝酸钙水泥等)及其水化产物本身所含的结晶水少,且在高温下能形成稳定的陶瓷结合相,而非像普通硅酸盐水泥那样分解成疏松的粉末。

- 耐火骨料的骨架作用:精选的耐火骨料(如矾土熟料、废耐火砖碎、焦宝石、刚玉等)不仅自身熔点高、热膨胀系数小,还能在高温下与胶凝材料反应,形成坚固的陶瓷烧结层,构成承受荷载的骨干。

- 优化的孔隙结构:通过配合比设计控制适当的气孔率和孔径分布,允许混凝土内部的水蒸气在受热时顺利逸出,避免因蒸汽压力积聚而导致爆裂剥落。

配合比设计的根本任务,就是科学地选择和组合这些原材料,使其在常温下能正常凝结硬化,在高温下又能稳定共存并形成坚固的整体。

耐高温混凝土配合比设计的核心要素

配合比设计需围绕“胶凝材料-耐火骨料-掺合料-外加剂-水”这一体系进行精细化考量。

-

胶凝材料的选择:这是设计的起点,根据使用温度范围选择:

- 600~1200℃:常选用高铝水泥(铝酸盐水泥),其耐火度可达1400℃左右。

- 1200~1400℃:需采用纯铝酸钙水泥,其氧化铝含量更高,耐火性能更优。

- 1400℃以上:可能需采用磷酸盐或水玻璃等作为结合剂。

-

耐火骨料的级配与选择:骨料通常占混凝土总体积的65%-75%,是耐高温性能的基石,设计原则是:

- 材质匹配:骨料的耐火度必须高于混凝土的设计使用温度。

- 级配优化:采用“连续级配”或“两级配”(粗骨料和细骨料),实现最紧密堆积,减少胶凝材料用量,提高高温强度和体积稳定性,粗、细骨料的比例通常控制在 (65:35) 至 (70:30) 之间。

-

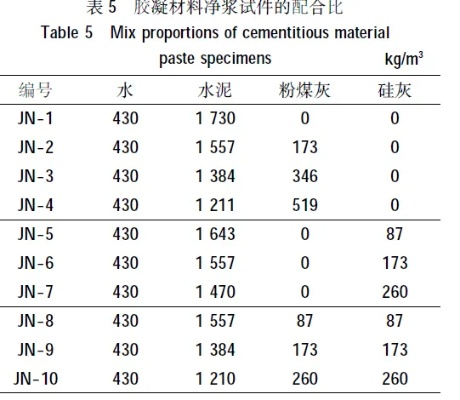

水胶比(W/B)的确定:这是一个关键参数,在满足施工和易性的前提下,尽可能降低水胶比,过多的水分不仅降低常温强度,更会在高温时汽化产生巨大压力,导致结构破坏,耐高温混凝土的水胶比通常远低于普通混凝土,一般在0.4-0.6之间,甚至通过添加减水剂降至更低。

-

掺合料与外掺剂的应用:

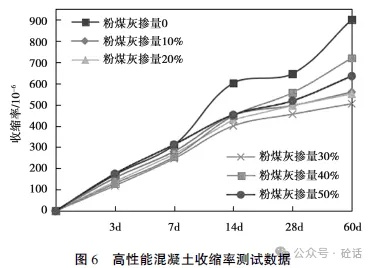

- 掺合料:如硅灰、超细氧化铝粉等,可填充微孔隙,改善浆体结构,提高中低温强度,并参与高温下的陶瓷化反应。

- 外加剂:减水剂至关重要,它能在低水胶比下保证足够的流动性和工作性,根据需求还可添加防爆纤维(聚丙烯纤维等),其在高温下熔化形成逸水通道,有效防止爆裂;或添加蓝石等矿化剂以促进高温烧结。

配合比设计的方法与流程

耐高温混凝土的配合比设计尚无完全统一的标准,多采用“经验对比与试验验证相结合”的方法。

- 确定设计依据:明确最高使用温度、常温强度要求、高温残余强度要求、热震稳定性、使用环境(是否有化学侵蚀)等。

- 选择原材料:根据温度和经济性,初选胶凝材料、骨料种类和级别。

- 初步计算配合比:常采用“绝对体积法”或“假定容重法”,先确定骨料的紧密堆积密度和最佳级配,然后计算胶凝材料用量(一般为总干料重的10%-25%),再通过试验确定最佳水胶比。

- 试配与性能测试:这是最核心的环节,拌制混凝土,测试其:

- 新拌性能:坍落度、流动性、凝结时间。

- 常温性能:3d、7d、28d抗压/抗折强度。

- 高温性能:将试块在指定温度(如110℃、800℃、1000℃、1200℃等)下烘烤并保温一定时间后,冷却至室温,测试其烧后线变化率(衡量体积稳定性,越小越好)、高温残余强度(衡量承载力保持率)和表观形态(是否开裂、剥落)。

- 调整与优化:根据测试结果,反复调整骨料级配、胶凝材料用量、水胶比及外加剂掺量,直至各项性能指标均满足设计要求。

耐高温混凝土的配合比设计是一个多目标、多变量的复杂优化过程,它没有一成不变的“黄金配方”,必须坚持“具体问题具体分析”的原则,一名优秀的材料工程师,需要深刻理解各种原材料在高温下的物理化学行为,并凭借丰富的经验和严谨的科学试验,才能设计出既安全经济又性能卓越的配合比,随着工业技术向着更高温度、更复杂环境发展,对耐高温混凝土提出了更苛刻的要求,其配合比设计也必将向着更加精细化、功能化和智能化的方向不断演进,继续为人类工业文明的“高温熔炉”提供最坚实的基石。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

发表评论