,耐高温水泥技术取得了颠覆性突破,成功将耐火极限推升至3000摄氏度以上,标志着材料科技领域的一项重大革命,此项突破通过革新材料配方与制备工艺,赋予了传统水泥前所未有的极致耐热性能与高温结构稳定性,使其在性能上堪比甚至超越部分特种陶瓷,该材料有望彻底改写超高温工业环境下的建筑材料选择,为航空航天、冶金、核能及军事等极端领域的关键设施建设提供了全新的解决方案,应用前景极为广阔。

在现代工业与科技发展中,高温环境下的材料性能要求日益严苛,从航天发动机到冶金炉窑,从核反应堆到垃圾焚烧厂,耐高温材料扮演着不可或缺的角色,耐高温水泥作为一种关键性耐火材料,其性能直接关系到设备的安全性、耐久性和能效,近年来,随着材料科学的突破,耐高温水泥的耐火性能已提升至3000度的惊人水平,这不仅推动了工业技术的进步,更开启了极端环境应用的新纪元。

耐高温水泥的基本概念与历史演进

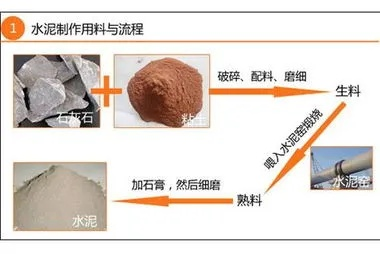

耐高温水泥,又称耐火水泥,是一种能够在高温环境下保持结构稳定性和功能性的特种水泥,与传统硅酸盐水泥不同,耐高温水泥以高纯度铝矾土、氧化镁、碳化硅等为主要原料,通过精细配比和高温烧结制成,其核心特性包括高耐火度、低热导率、优异的热震稳定性和抗化学侵蚀性。

早在20世纪初,随着钢铁和玻璃工业的兴起,耐火材料需求激增,最初的耐火水泥耐火度仅能达到1600度左右,主要依赖铝硅酸盐体系,随着技术进步,氧化铝基和氧化镁基水泥逐渐成为主流,耐火度提升至2000度以上,而近年来,通过纳米技术、复合材料设计和先进烧结工艺的引入,耐高温水泥的性能实现了质的飞跃,最高耐火温度可达3000度,甚至更高。

3000度耐火水泥的技术原理与创新

实现3000度耐火性能的关键在于材料组成和微观结构的优化,传统水泥的耐高温极限受限于其化学成分的熔点和相变行为,硅酸盐水泥在1200度以上会因液相生成而强度骤降,而新型耐高温水泥采用高纯度非氧化物陶瓷材料,如碳化硅(SiC)、氮化硅(Si3N4)、氧化锆(ZrO2)等,这些材料的熔点均超过2500度,且具有优异的高温稳定性。

通过复合增强相的设计,进一步提升了性能,在氧化铝基水泥中添加纳米氧化锆颗粒,可利用其相变增韧效应抑制微裂纹扩展;引入碳纤维或陶瓷纤维形成三维网络结构,则能显著改善热震稳定性,烧结工艺上,采用热压烧结、放电等离子烧结等先进技术,可获得致密且均匀的微观结构,减少气孔率,从而增强抗侵蚀性和机械强度。

另一个创新方向是智能材料设计,利用计算机模拟预测材料在超高温下的行为,优化配比;或通过自修复机制,使材料在高温损伤后能够部分恢复性能,这些技术使得耐高温水泥不仅在静态高温下稳定,还能承受急冷急热和机械载荷的复合作用。

应用领域:从工业炉窑到航天科技

耐高温水泥的突破性进展极大拓展了其应用范围,在传统工业领域,如钢铁冶炼、玻璃制造和水泥回转窑,3000度耐火水泥可用于内衬材料,显著延长炉体寿命,提高能效,以电弧炉为例,其内衬温度常超过2000度,使用传统材料需频繁更换,而新型水泥可将维修周期延长数倍,降低生产成本。

在能源与环保领域,耐高温水泥用于核反应堆屏蔽层、垃圾焚烧炉和高温气冷堆,确保设备在极端条件下的安全运行,第四代核电站的设计温度可达1000度以上,耐火水泥的隔热和结构功能至关重要。

最引人注目的是航天与国防应用,火箭发动机喷管、再入飞行器热防护系统等部件需承受3000度以上的高温气流冲刷,耐高温水泥作为轻质隔热材料或结构部件,能够有效抵御热化学腐蚀和机械侵蚀,可重复使用航天器的热防护层采用水泥基复合材料,既减轻重量,又提高可靠性。

挑战与未来展望

尽管耐高温水泥已取得显著进展,但仍面临诸多挑战,成本问题突出:高纯度原料和先进工艺推高了生产成本,限制了大规模应用,长期性能数据不足,尤其是在超高温和复杂环境下的耐久性需进一步验证,材料的环境影响也需关注,如生产过程中的能耗和废弃物处理。

研究方向将聚焦于多功能化、智能化和绿色化,开发自感知水泥,能够实时监测温度变化和损伤状态;或利用工业废料(如粉煤灰、矿渣)作为替代原料,降低成本和环境足迹,与3D打印技术结合,实现复杂形状耐火部件的快速定制,也是重要趋势。

耐高温水泥耐火3000度的突破,是材料科学跨学科合作的典范,它不仅体现了人类对极限环境的征服欲望,更为工业升级和科技革命提供了坚实支撑,随着技术的不断成熟,这种“超级水泥”有望在更多领域发挥关键作用,从地球深处到太空探索,书写人类与高温共舞的新篇章。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

还没有评论,来说两句吧...