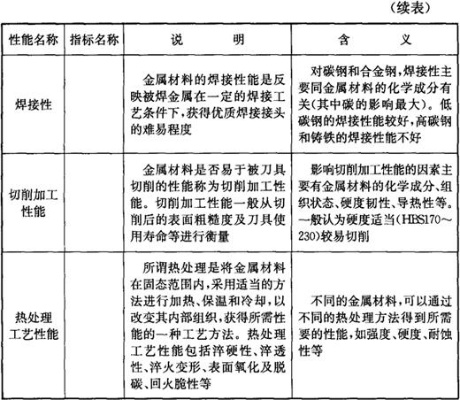

金属工艺性能是衡量金属材料加工可行性和质量的关键指标,它涵盖了多个方面,如铸造性能,涉及金属液的流动性、收缩性等,良好的铸造性能可确保铸件成型的准确性与完整性,锻造性能则关乎金属在热态或冷态下承受压力加工的能力,合适的锻造性能能使金属获得理想的组织结构和力学性能,焊接性能决定了金属能否通过焊接形成牢固连接,影响焊接质量的因素众多,切削加工性能则体现了金属在切削加工时的难易程度和加工表面质量,深入理解和掌握金属工艺性能,对于合理选择金属材料、优化加工工艺以及提高产品质量都具有重要意义。

金属材料在现代工业和日常生活中扮演着至关重要的角色,无论是汽车制造、航空航天、机械工程,还是建筑、电子等领域,金属材料都不可或缺,而金属工艺性能则是衡量金属材料能否满足各种加工和使用要求的关键因素,了解金属工艺性能的具体内容及其重要性,对于正确选择和合理使用金属材料具有重要意义。

金属工艺性能的主要内容

(一)铸造性能

- 流动性 流动性是指液态金属在铸型中充填型腔的能力,流动性好的金属,能够顺利地充满复杂形状的型腔,从而获得形状完整、轮廓清晰的铸件,影响金属流动性的因素主要有金属的化学成分、浇注温度、铸型的结构和性质等,纯金属和共晶成分的合金流动性较好,而结晶范围宽的合金流动性较差。

- 收缩性 收缩性是指金属在液态、凝固态和固态冷却过程中,体积和尺寸发生缩小的现象,收缩分为液态收缩、凝固收缩和固态收缩三个阶段,收缩性对铸件质量有很大影响,如果收缩过大,可能会导致铸件产生缩孔、缩松、裂纹等缺陷,在铸造过程中,需要采取适当的措施来控制金属的收缩,如合理设计浇注系统、选择合适的冒口等。

- 吸气性 吸气性是指金属在熔炼和浇注过程中吸收气体的能力,金属吸收的气体主要有氢气、氮气和氧气等,这些气体在金属凝固过程中会形成气孔,降低铸件的质量和性能,为了减少金属的吸气性,在熔炼过程中需要采取除气措施,如吹气搅拌、加入脱氧剂等。

(二)锻造性能

- 锻造温度范围 锻造温度范围是指金属开始锻造和结束锻造的温度区间,不同的金属材料具有不同的锻造温度范围,这取决于金属的化学成分、组织结构和加工工艺等因素,在锻造温度范围内,金属具有良好的塑性和韧性,能够承受较大的变形而不产生裂纹,如果锻造温度过高或过低,都会影响金属的锻造性能,导致锻造过程中出现裂纹、变形不均匀等问题。

- 锻造比 锻造比是指金属在锻造过程中,变形程度的大小,锻造比的大小对金属的组织结构和性能有很大影响,锻造比越大,金属的晶粒越细,组织越均匀,强度和韧性越高,锻造比过大也会导致金属的变形抗力增大,消耗的能量增加,甚至可能出现裂纹等缺陷,在锻造过程中,需要根据金属的材料特性和加工要求,合理选择锻造比。

- 锻造流线 锻造流线是指金属在锻造过程中,晶粒沿着变形方向排列形成的流线组织,锻造流线的存在可以提高金属的强度和韧性,但同时也会降低金属的横向性能,在设计零件时,需要考虑锻造流线的方向,尽量使锻造流线与零件的工作应力方向一致,以提高零件的性能。

(三)焊接性能

- 焊接接头的力学性能 焊接接头的力学性能包括强度、韧性、塑性等方面,焊接接头的力学性能不仅取决于焊接工艺和焊接材料,还与焊接接头的组织和结构密切相关,为了保证焊接接头的力学性能,需要采取适当的焊接工艺和焊接材料,如选择合适的焊接方法、控制焊接参数、采用预热和后热等措施。

- 焊接裂纹 焊接裂纹是焊接过程中最常见的缺陷之一,它会严重影响焊接接头的质量和性能,焊接裂纹的产生主要与焊接材料、焊接工艺、焊接结构等因素有关,为了防止焊接裂纹的产生,需要采取适当的预防措施,如控制焊接材料的化学成分和性能、选择合适的焊接工艺和焊接参数、采用预热和后热等措施。

- 焊接变形 焊接变形是指焊接过程中,由于焊接热循环的作用,使焊接接头产生的尺寸和形状变化,焊接变形会影响零件的装配和使用性能,甚至可能导致零件报废,为了控制焊接变形,需要采取适当的措施,如采用合理的焊接顺序、采用反变形法、采用刚性固定法等。

(四)切削加工性能

- 硬度 硬度是衡量金属材料切削加工性能的重要指标之一,硬度适中的金属材料,切削加工性能较好,既容易切削,又能保证加工表面的质量,如果金属材料的硬度过高,切削力会增大,切削温度会升高,刀具磨损会加快,从而影响切削加工效率和加工质量,如果金属材料的硬度过低,切削时容易产生粘刀现象,也会影响切削加工效率和加工质量。

- 韧性 韧性是衡量金属材料抵抗冲击载荷能力的指标,韧性好的金属材料,在切削过程中能够吸收冲击能量,减少刀具的磨损,提高切削加工效率和加工质量,如果金属材料的韧性过低,在切削过程中容易产生崩刃现象,也会影响切削加工效率和加工质量。

- 切削力 切削力是指切削过程中,刀具与工件之间的相互作用力,切削力的大小直接影响切削加工效率和加工质量,切削力过大,会导致机床功率不足、刀具磨损加快、加工表面质量下降等问题,在切削加工过程中,需要采取适当的措施来降低切削力,如选择合适的刀具几何形状、合理选择切削参数等。

(五)热处理性能

- 淬透性 淬透性是指金属材料在淬火时,获得马氏体组织的能力,淬透性好的金属材料,在淬火后能够获得均匀的马氏体组织,从而提高金属的强度、硬度和韧性,淬透性的大小主要取决于金属的化学成分和组织结构。

- 回火稳定性 回火稳定性是指金属材料在回火过程中,抵抗回火软化的能力,回火稳定性好的金属材料,在回火后能够保持较高的强度和硬度,从而提高金属的综合性能,回火稳定性的大小主要取决于金属的化学成分和组织结构。

- 变形开裂倾向 变形开裂倾向是指金属材料在热处理过程中,产生变形和开裂的可能性,变形开裂倾向的大小主要取决于金属的化学成分、组织结构和热处理工艺等因素,在热处理过程中,需要采取适当的措施来降低变形开裂倾向,如选择合适的热处理工艺、控制加热速度和冷却速度等。

金属工艺性能的重要性

(一)保证零件的质量和性能 金属工艺性能直接影响零件的质量和性能,铸造性能好的金属材料,能够获得形状完整、轮廓清晰的铸件;锻造性能好的金属材料,能够获得组织均匀、强度和韧性高的锻件;焊接性能好的金属材料,能够获得质量可靠的焊接接头;切削加工性能好的金属材料,能够提高切削加工效率和加工质量;热处理性能好的金属材料,能够提高金属的综合性能。 (二)提高生产效率 金属工艺性能好的金属材料,能够减少加工过程中的废品率和返工率,提高生产效率,铸造性能好的金属材料,能够减少铸造过程中的缺陷,提高铸件的合格率;锻造性能好的金属材料,能够减少锻造过程中的裂纹和变形不均匀等问题,提高锻造效率;焊接性能好的金属材料,能够减少焊接过程中的裂纹和变形等问题,提高焊接效率;切削加工性能好的金属材料,能够减少刀具的磨损和更换次数,提高切削加工效率。 (三)降低生产成本 金属工艺性能好的金属材料,能够减少加工过程中的材料浪费和能源消耗,降低生产成本,铸造性能好的金属材料,能够减少铸造过程中的废品率和返工率,降低生产成本;锻造性能好的金属材料,能够减少锻造过程中的材料浪费和能源消耗,降低生产成本;焊接性能好的金属材料,能够减少焊接过程中的材料浪费和能源消耗,降低生产成本;切削加工性能好的金属材料,能够减少刀具的磨损和更换次数,降低生产成本。

金属工艺性能是衡量金属材料能否满足各种加工和使用要求的关键因素,它包括铸造性能、锻造性能、焊接性能、切削加工性能和热处理性能等方面,了解金属工艺性能的具体内容及其重要性,对于正确选择和合理使用金属材料具有重要意义,在实际生产中,需要根据金属材料的使用要求和加工工艺,综合考虑金属工艺性能的各个方面,采取适当的措施来保证零件的质量和性能,提高生产效率,降低生产成本。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

还没有评论,来说两句吧...