,混凝土回弹强度不足是常见的工程质量问题,其主要原因包括原材料质量差、配合比不当、施工中水灰比失控、振捣不密实、养护不到位以及碳化深度影响检测结果等,解决策略需对症下药:首先应通过钻芯法复测以准确评估实际强度,若强度偏差较小,可采用增强养护或表面增强剂进行弥补;若差距较大,则需采取结构加固措施,如粘贴钢板、碳纤维布或加大截面法等,根本预防之道在于加强原材检验、优化配合比、规范施工工艺并确保足期充分养护,从源头保障强度达标。

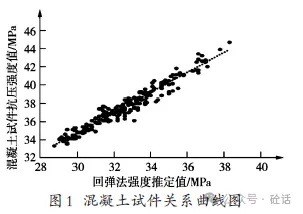

混凝土作为建筑工程中应用最广泛的材料之一,其强度直接关系到结构的安全性和耐久性,回弹法作为一种常用的混凝土强度无损检测方法,因其操作简便、成本低廉而被广泛采用,在实际工程中,经常会遇到回弹强度检测结果不达标的情况,这不仅可能影响工程验收,甚至可能埋下安全隐患,当混凝土回弹强度不够时,应该如何科学处理?本文将深入分析原因,并提出系统的解决策略。

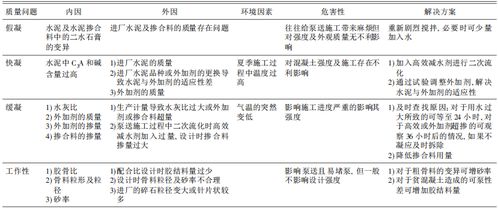

混凝土回弹强度不够的常见原因

要有效解决问题,首先必须准确识别原因,混凝土回弹强度不足通常由以下几方面因素导致:

- 原材料问题:水泥强度等级不足、骨料含泥量过高、外加剂使用不当等,都会直接影响混凝土的最终强度。

- 配合比设计不当:水灰比过大是导致强度下降的主要原因之一,过多的水分会增加孔隙率,降低密实度。

- 施工工艺缺陷:振捣不密实会导致混凝土内部存在空洞或蜂窝现象;养护不到位(如湿度不足、温度过低或养护时间过短)会严重影响水泥水化反应,从而降低强度。

- 检测操作误差:回弹仪未定期校准、检测面处理不当(如表面浮浆未打磨)、操作手法不规范等,都可能造成检测结果失真。

- 环境因素:冬季施工时低温会延缓水化反应,夏季高温则可能导致水分蒸发过快,产生收缩裂缝。

处理回弹强度不够的系统方法

当检测发现回弹强度不足时,切不可盲目采取补救措施,而应遵循“检测-分析-处理-验证”的科学流程。

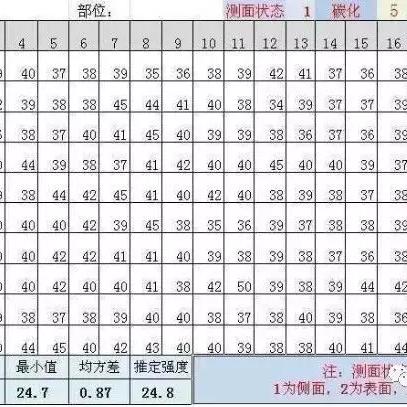

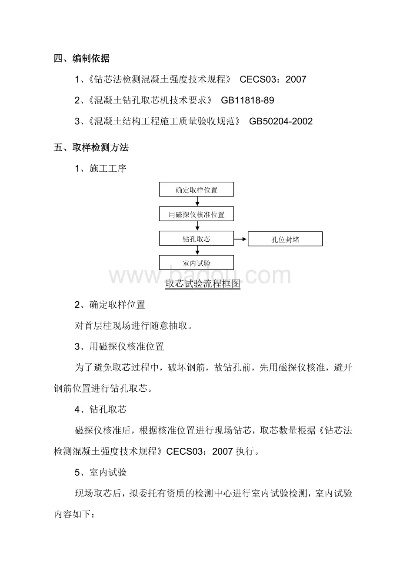

第一步:复核检测结果,排除操作误差 需确认回弹检测操作是否符合规范,检查回弹仪是否在检定有效期内,检测面是否清洁平整(必要时需打磨去除浮浆),并按照标准方法在不同区域多次测量取平均值,若条件允许,可采用钻芯法取样进行抗压强度测试,以更准确地评估实际强度,钻芯法虽属微损检测,但结果更为可靠,常作为回弹法的补充验证。

第二步:分析强度不足的根本原因 根据复核结果,结合施工记录,分析强度不足的具体原因,若同期养护试块强度合格,而回弹强度偏低,可能是由于表面养护不到位或碳化深度较大导致的回弹值失真;若试块强度也不达标,则需从原材料、配合比或整体施工工艺查找问题。

第三步:根据原因制定针对性处理方案

-

针对表面强度不足:如果仅是表层强度不够(如因养护不良或表面碳化),可采用以下方法:

- 表面增强处理:涂抹水泥基渗透结晶型材料或专用增强剂,通过渗透作用提高表层密实度和强度。

- 化学加固:采用环氧树脂或高强度聚合物砂浆进行表面修补,适用于局部强度不足的区域。

-

针对整体强度不足:如果检测确认混凝土整体强度未达到设计值,则需根据偏差程度采取不同措施:

- 强度偏差较小(低于设计值10%以内):可请设计单位进行结构复核验算,若实际应力仍满足安全要求,可能无需处理,但需备案并加强长期监测。

- 强度偏差较大:必须采取加固措施,常用方法包括:

- 外包混凝土加固法:增大截面尺寸,新增混凝土层与原有结构共同受力。

- 粘钢或碳纤维加固法:在受拉区粘贴钢板或碳纤维布,显著提高抗弯和抗剪承载力。

- 预应力加固法:采用预应力钢绞线对结构施加反向荷载,减少原有构件应力。

-

严重缺陷时的极端措施:若强度严重不足(如低于设计值30%以上)且危及结构安全,可能需部分或全部拆除重浇,此方案成本高、工期长,应经过严谨的技术经济比较后决策。

第四步:加强预防,避免问题复发 处理现有问题的同时,更应着眼于预防,确保原材料质量稳定、优化配合比设计、加强施工过程控制(如精确计量、充分振捣)、实施规范养护(建议采用覆膜洒水养护不少于14天),以及建立完善的质量检测体系,都是防止回弹强度不足的关键。

混凝土回弹强度不够是一个需要严肃对待的技术问题,处理时切忌盲目,必须基于科学检测和准确原因分析,选择与之匹配的补救或加固方案,工程管理应始终坚持“预防为主”的原则,从源头上控制质量风险,才能确保混凝土结构的长久安全与可靠。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

还没有评论,来说两句吧...