,混凝土回弹强度不达标是常见的工程质量问题,其成因复杂,主要可分为材料、施工、养护及检测四大类,材料方面包括水泥品种、骨料质量及外加剂使用不当;施工中若发生加水现象会严重降低强度;而后期养护不到位(如温湿度不足、龄期过短)则是关键诱因,应对时,首先应全面分析原因,不可盲目处理,对于龄期不足的构件,应延长养护时间后复测,若强度差距较小,可采用高强度砂浆抹面或聚合物加固补强,若差距巨大,则需聘请专业机构进行设计,采用注浆、粘钢或碳纤维等重大加固方案,甚至拆除重做,以确保建筑结构安全。

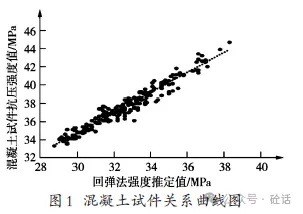

在建筑工程中,混凝土强度是确保结构安全性与耐久性的核心指标之一,回弹法作为一种常用的现场无损检测方法,通过回弹仪测量混凝土表面硬度来推定其抗压强度,在实际施工和验收过程中,常会出现混凝土回弹强度不达标的情况,这不仅可能影响工程进度,还会埋下安全隐患,当混凝土回弹不达标时,我们该如何科学应对?本文将从成因分析、处理流程、预防措施等多个角度,为您提供系统性的解决方案。

回弹不达标的主要原因

混凝土回弹值偏低通常并非单一因素导致,而是施工、材料、环境等多方面问题的综合体现,主要成因包括:

- 材料配合比不当:水灰比过高是常见原因,过多水分会增加孔隙率,降低密实度,从而影响强度,水泥用量不足、骨料级配不良或含泥量超标,也会导致混凝土整体强度下降。

- 施工工艺缺陷:振捣不密实会使混凝土内部存在气泡或空洞;养护不到位(如早期失水、温度过低)则阻碍水泥水化反应,导致强度发展不足,表面粉刷或抹灰操作不当也可能造成表层强度损失。

- 检测操作误差:回弹仪未校准、测试面选择不当(如粗糙面或倾斜面)、操作人员未按规范施压等,均可能造成检测结果失真。

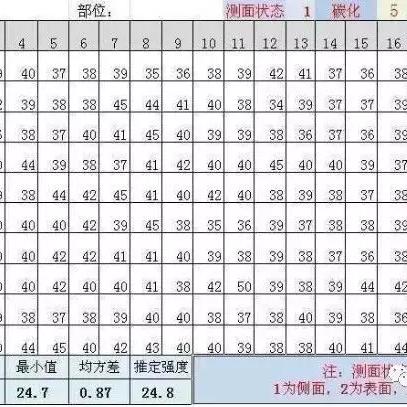

- 环境与龄期因素:低温环境下混凝土强度增长缓慢,未达到设计龄期(通常为28天)即进行检测,结果可能偏低,碳化深度影响显著——表层碳化会提高硬度,但过度碳化反而可能掩盖内部强度不足。

科学处理流程:逐步排查与验证

当回弹检测结果不合格时,切忌盲目处理,应遵循“排查-验证-决策”的流程:

- 复核检测过程:首先检查回弹仪是否按期检定,操作是否符合《回弹法检测混凝土抗压强度技术规程》(JGJ/T 23),确保测试面清洁、平整,碳化深度测量准确,必要时由不同人员重新测试,排除人为误差。

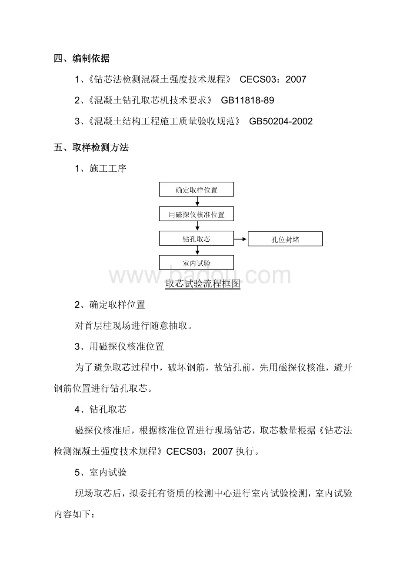

- 多方法对比验证:回弹法仅为推定强度,需结合其他方法验证,可采用钻芯法(直接获取芯样进行压力试验)或超声回弹综合法提高准确性,尤其对重要构件,钻芯结果是最终判定的权威依据。

- 分析强度发展规律:若混凝土龄期不足,可延长养护时间后复测,通过同期养护的试块强度进行对比,若试块强度合格,则回弹不达标可能源于表层问题。

- 评估结构安全性:根据验证结果,委托专业机构进行结构荷载验算,若实际强度仅略低于设计值且安全裕度充足,可考虑设计复核认可;若偏差较大,则需采取加固措施。

针对性处理措施

根据强度缺陷程度和成因,选择合适的技术方案:

- 表层强化处理:适用于强度轻微不足(低于设计值10%以内)且缺陷集中于表层的情况,可采用化学渗透剂(如硅烷基材料)增加密实度,或采用机械打磨后喷涂聚合物砂浆加固。

- 结构加固补强:对于关键构件强度显著不足,需采用粘钢、碳纤维布包裹、增大截面法等加固技术,这些方法能有效提升承载能力,但需由设计单位出具专项方案。

- 拆除返工:当混凝土强度严重缺陷(如低于设计值30%以上)且影响整体结构安全时,应果断拆除重浇,此举成本较高,但能根除隐患。

预防优于补救:全过程控制策略

避免回弹不达标,需从源头实施管控:

- 优化配合比设计:严格把控原材料质量,通过试配确定最佳水灰比和外加剂掺量。

- 强化施工管理:规范振捣工艺,采用覆盖保温或喷水养护等方式确保湿度,冬季施工时采取加热措施。

- 引入智能监控:利用温度传感器、湿度监测系统实时跟踪混凝土硬化过程,及时调整养护策略。

- 加强人员培训:提高操作人员对回弹仪及检测标准的熟悉度,减少人为误差。

混凝土回弹不达标是工程中的常见问题,但通过科学分析、多方法验证和分级处理,完全能够有效化解风险,关键在于坚持“数据驱动决策”,避免主观臆断,同时将质量控制前置,通过精细化管理防患于未然,唯有如此,才能确保混凝土结构的长久安全与工程的整体品质。

京公网安备11000000000001号

京公网安备11000000000001号 沪ICP备19017178号-1

沪ICP备19017178号-1

还没有评论,来说两句吧...